Приветствую Вас Гость!

У природы нет плохой погоды

Каталог статей

Новые события

| С праздником 8-е Марта!!! (3) |

Alex272

08.03.2025| С Новым, 2025! (2) |

Selena

31.12.2024| Снова о мельнице братьев Парамоновых (2) |

Selena

15.12.2024| Не было, не было, ... и вот, ОПЯТЬ!(Посвящается Селене))))) (2) |

Alex272

03.08.2024Новые добавления в фотоальбом

| Ростовский Горсад. Записки путешественника (1) |

Alex272

15.07.2025| Набережная. Сердечный привет. (3) |

иванов

11.07.2025| Набережная. Сердечный привет. Подписано (1) |

иванов

11.07.2025| Еще один кирпич с клеймом (1) |

Selena

28.03.2025| Кирпич с клеймом "М" (3) |

rumarolog

05.10.2024| Старая вывеска. (0) |

Selena

09.08.2024| Окрестности Ростова-на-Дону. (2) |

Selena

08.08.2024| Трамвайная табличка (3) |

Selena

24.07.2024Статистика

Онлайн всего: 2

Гостей: 2

Пользователей: 0

Форма входа

Поиск

Картинная галерея

Записная книжка

Полистать...

Новая запись:

| Перевод книги с русского на русский. 1907 год, История Покровской церкви (1) | |

Alex272

04.01.2023Последние комментарии (статьи, фото, события)

Да, это как раз традиционный вид, когда писали и на лицевой сторон

иванов

15.07.2025

Заранее спасибо. Я и сам очень уважаю подобное. Приглашаю взглянут

Alex272

15.07.2025

))) Умеют в наше время "копировать" красивое.

Alex272

15.07.2025

Приходилось бывать в этом доме в период, когда он перестал быть па

иванов

15.07.2025

Не за что.

Когда занимался открытками, то предпочитал подпи

Когда занимался открытками, то предпочитал подпи

иванов

15.07.2025

Благодарю товарищей Овчинникова и Горохова за основательное исслед

alex_sharm

15.07.2025

Жалко, не принято было раньше писать адрес отправителя. Явный рома

Alex272

12.07.2025

Спасибо за красивое дополнение!

Alex272

12.07.2025

Да, всё верно. У нас многое с непонятным происхождением называют &

Alex272

11.07.2025

Вдали рельеф линии горизонта показывает какие-то неровности типа &

иванов

11.07.2025

Статьи, очерки, зарисовки

| Статьи » Наши путешествия » По краю Донскому |

При использовании материалов сайта активная гиперссылка обязательна.

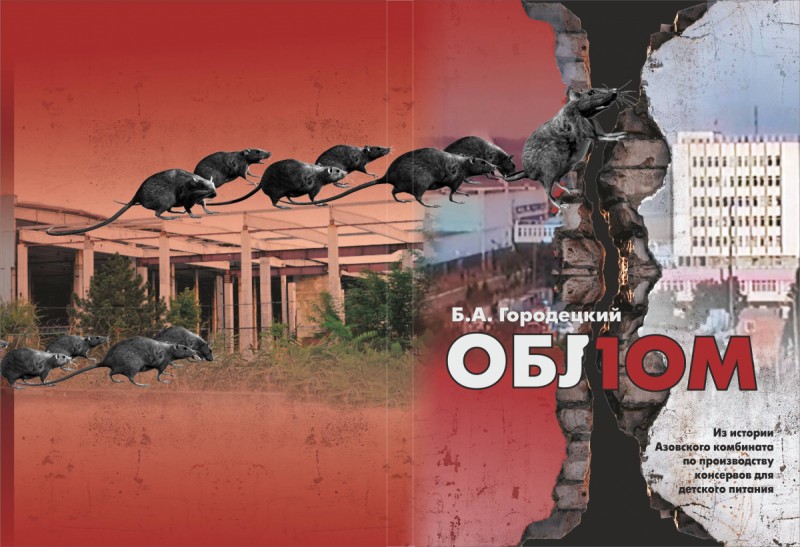

Б.А. Городецкий. "ОБЛОМ" (история Азовского комбината детского питания). Часть 1 (главы 1-5).

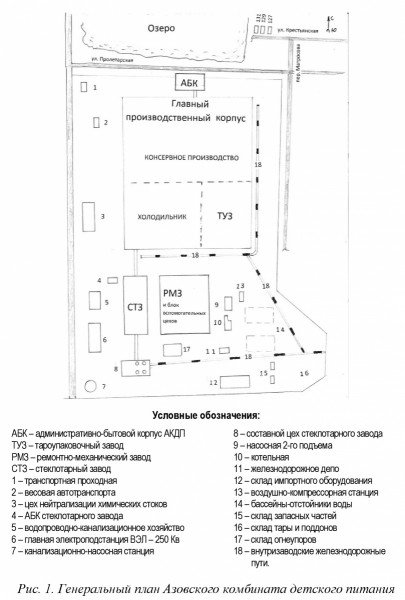

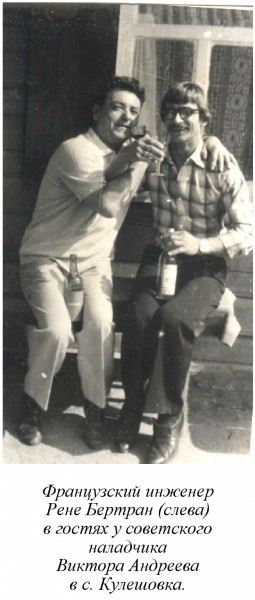

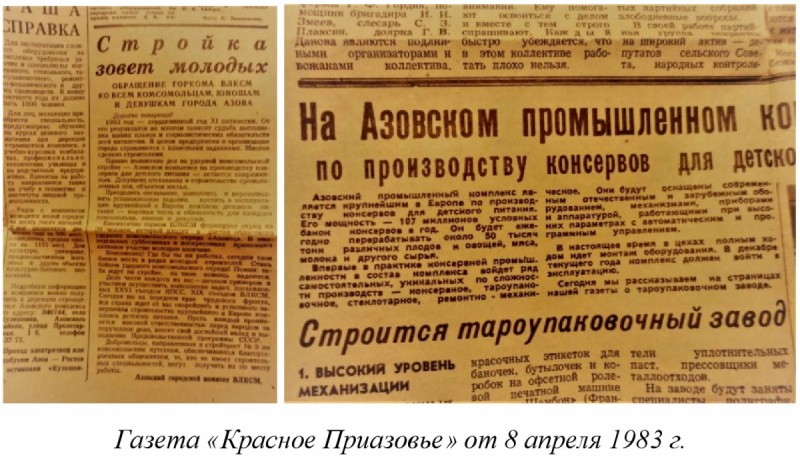

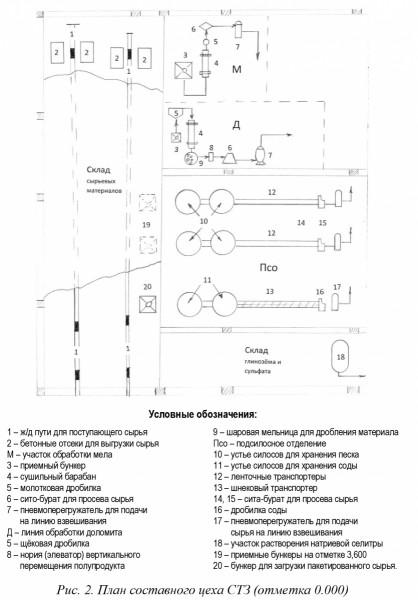

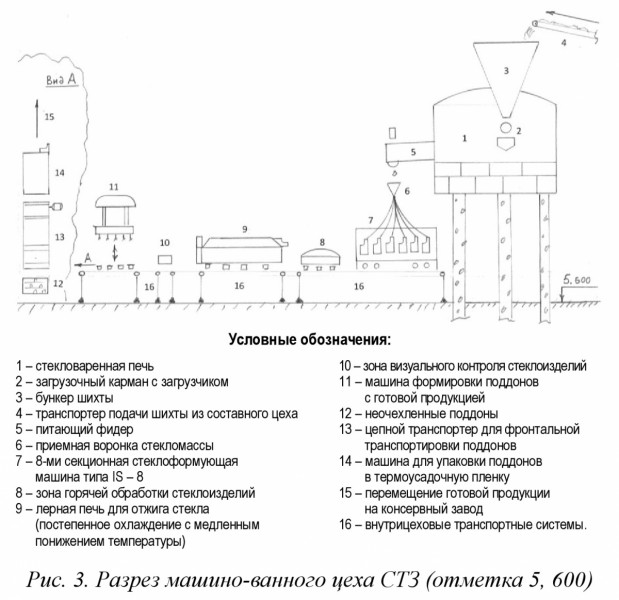

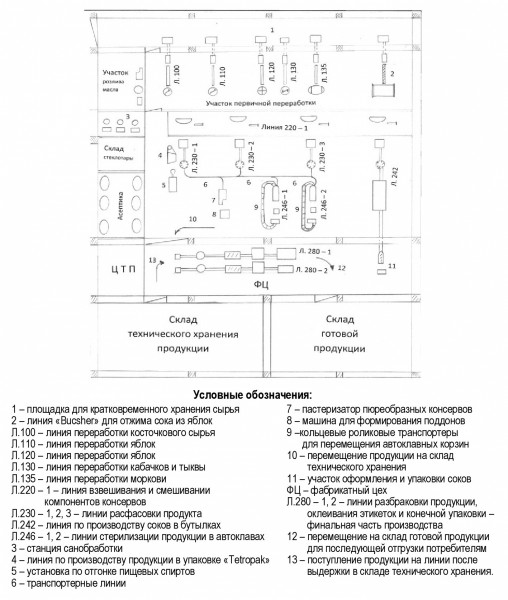

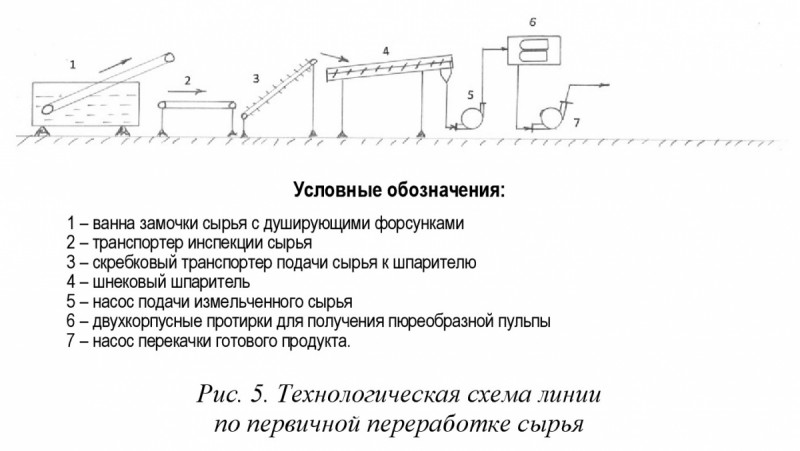

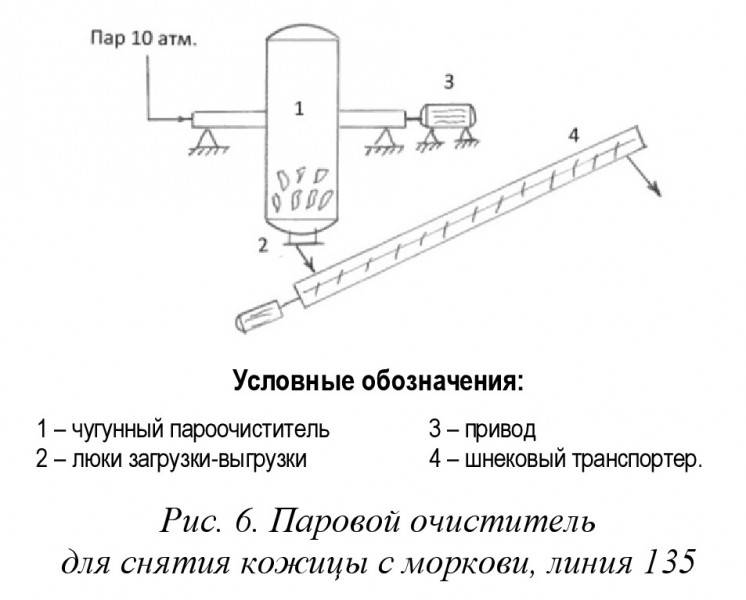

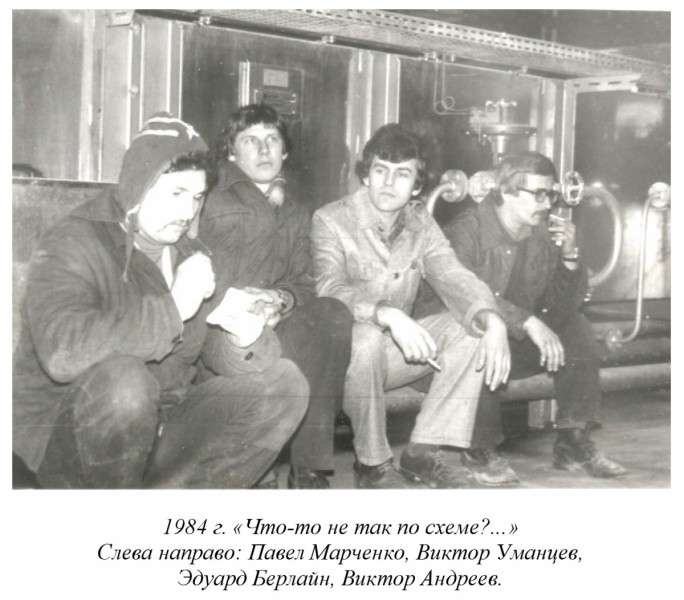

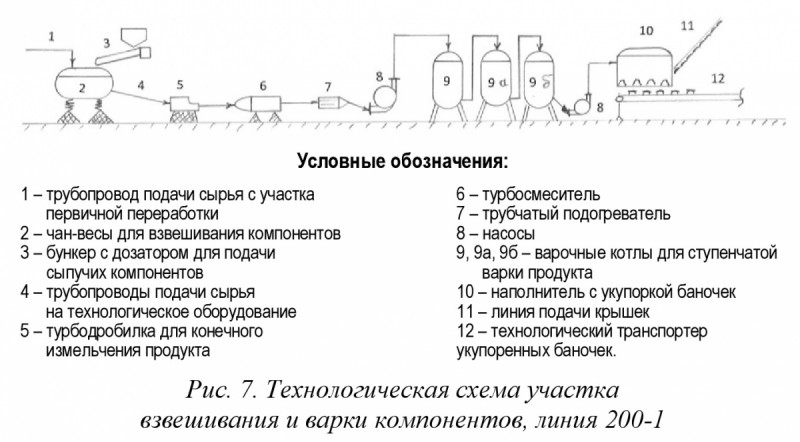

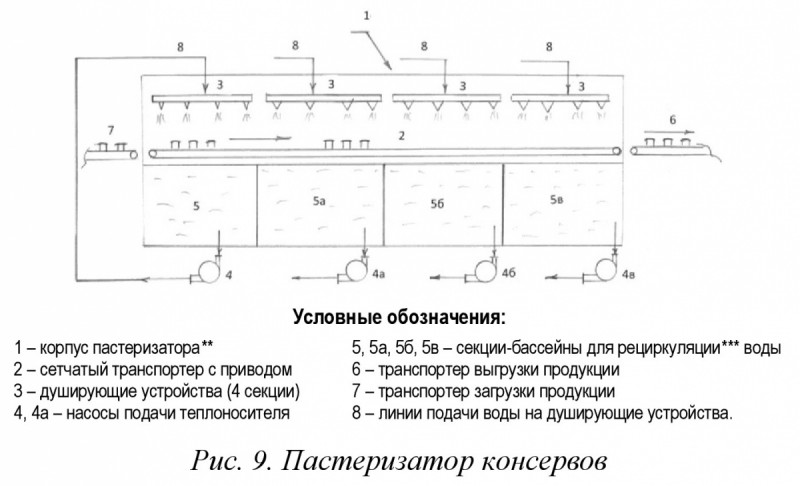

| От Искателя. Ко мне в руки попала рукопись работы по истории Азовского завода детского питания. Этот завод располагался в селе Кулешовка Азовского района, был построен в 1978-1984 гг. и работал до 2016 г. Многие из нас помнят продукцию этого завода, эти баночки, помнят даже вкус детского питания, которое c удовольствием ели сами и которым кормили своих детей. Теперь, благодаря данному исследованию, мы можем узнать как строился и развивался этот завод, сможем заглянуть за кулисы и познакомится с некоторыми аспектами производства. Этим исследованием автор смог сохранить целый пласт приазовской истории. Потому что сегодня, проезжая мимо Кулешовки, мы можем увидеть лишь руины этого завода, ставшие печальным памятником ушедшей цивилизации. Исследование основано на воспоминаниях ветеранов Азовского комбината детского питания и кратко отражает основные этапы его истории. Представлены фотографии и документы из личных коллекций, а также архивные материалы, газетные публикации и справочные материалы. Публикуется с разрешения автора. Глава 1. С ЧЕГО ВСЁ НАЧИНАЛОСЬ Необходимость в строительстве специализированного комбината по производству консервов для детского питания возникла в 70-х годах ХХ века, когда СССР переживал небывалый всплеск рождаемости. Существующие на этот момент в стране консервные заводы специализировались на производстве продукции для взрослого населения, имели оборудование, в основном, 50-60-х годов выпуска и не самые передовые технологии. Основной задачей создаваемого АКДП считался выпуск консервов для детей в возрасте от 3-х месяцев до 3-х лет в малообъёмной, до ста миллилитров, таре, с возможностью одномоментного потребления продукта без последующего хранения. Кроме того укупорка продукта должна была производиться только крышкой с нанесенным внутри пластизолем-герметиком, что позволяло вскрывать консервы в любой обстановке простым поворотом крышки без применения консервного ножа. Площадка под строительство была выбрана на западной окраине села Кулешовка Азовского района Ростовской области, рядом с железной дорогой Азов – Батайск – Ростов. Кроме того северо-западней стройплощадки проходила автодорога Азов – Ростов, что обеспечивало использование и автотранспорта при последующей эксплуатации АКДП. Немаловажную роль в выборе места под строительство сыграло и наличие рядом достаточного количества песка для намыва площадки, что существенно снижало стоимость возводимого объекта. Еще в 1967 году Южной комплексной геологической экспедицией «Госгеонерудразведка» на площади 65 га, примыкающей к западной окраине с. Кулешовка, проводились работы по поиску залежей строительного песка, и были разведаны его перспективные объемы [1]. После изъятия песка котлован заполнился водой, образовалось искусственное озеро глубиной в некоторых местах до 20 метров. Строящийся комбинат детского питания проектировался как предприятие полного цикла. В его состав входили: 1) стеклотарный завод по выпуску баночек и бутылочек для овощных и фруктовых консервов (пюре и сока); 2) консервный завод по производству плодоовощных консервов для детского питания. В состав консервного завода входил, в качестве структурного подразделения, холодильник с овощехранилищем на единовременное хранение 11 тысяч тонн сырья; 3) тароупаковочный завод по производству: а) литографированных крышек типа ПТ-51 для укупорки баночек с пюре, б) алюминиевых колпачков для укупорки бутылок для овощных и фруктовых соков, в) полихромных этикеток для оформления готовой продукции, г) термоусадочной пленки и упаковочных материалов из гофрокартона; 4) ремонтно-механический завод по производству запасных частей и формокомплектов для изготовления стеклотары. Инженерная структура АКДП предусматривала наличие собственной котельной, водонасосного хозяйства и систем водоотведения. Электроснабжение осуществлялось собственной подстанцией от ЛЭП – 250 киловольт. Комбинат изначально планировался как градообразующее предприятие для посёлка городского типа на 10 тысяч человек со всеми социальными объектами: школой, двумя детскими садами, поликлиникой, домом культуры, предприятиями торговли и другими объектами инфраструктуры. Поставку сырья на комбинат осуществляли 8 совхозов и колхозов Азовского района. К качеству сырья предъявлялись повышенные требования, ввиду специфики выпускаемой продукции. Проектная производительность АКДП планировалась в объёме выпуска 107 миллионов условных банок* (муб) консервов при переработке 50 тысяч тонн плодов и овощей в год [2]. Фактически, по ряду причин, максимально достигнутый в 1988 г. выпуск продукции составил 87 муб. Стоимость основных фондов комбината, после завершения строительства, составляла более 120 млн. руб. в ценах 70-х годов ХХ века, когда курс доллара США был 67 копеек за 1 доллар. Численность работающих сотрудников комбината планировалась около 2,5 тысяч человек. Проектные работы по АКДП выполнялись институтом «Ростовгражданпроект» и включали в себя проектирование как заводских зданий и сооружений, так и объектов жилищного строительства, соцкультбыта и объектов инфраструктуры. Проектирование отдельных объектов комбината ввиду их специфичности осуществляли профильные проектные организации и институты: ГИС (государственный институт стекла), институт «Гипростекло», ВНИИКОП (всесоюзный научно-исследовательский институт консервной и овощесушильной промышленности, г. Одесса) и другие. Ряд проектных решений, особенно проект дробильноразмольного отделения составного цеха стекольного завода АКДП, оказались не самыми удачными и потребовали массу переделок и усовершенствований. Много проблем доставила не предусмотренная проектом выгрузка сырья из вагонов в зимнее время, когда промерзшее сырье приходилось вновь «добывать» с помощью ломов, кувалд и отбойных молотков с привлечением дополнительных людских ресурсов из числа ИТР и служащих. Конечно, через пару лет проблему решили заводские специалисты, а куда им было деваться?!. Комбинат проектировался как предприятие с самым современным оборудованием и технологиями европейского уровня 70-х гг. ХХ века. Увы, отечественное оборудование этим требованиям не соответствовало. На уровне Совета Министров СССР было принято решение о закупке оборудования в Европе. В качестве основного партнера была выбрана фирма «Sodeteg», Франция. На фирму возлагались обязанности по разработке проектной документации, комплектации оборудования, монтажным и пусконаладочным работам, обучению и стажировке советских специалистов на современных профильных заводах Французской Республики. Фирма «Sodeteg» и ее субподрядчики «Telemehanik», «Spain», «Bledina» и другие приобретали как полнокомплектные технологические линии, так и отдельные виды оборудования практически по всей Европе и Америке. Специалисты для строящегося комбината привлекались со всего Советского Союза – для этого представители дирекции будущего комбината командировались на заводы Европейской части РСФСР, Украины и Молдавии. Специалистам гарантировалось, прежде всего, быстрое, в течение одного-двух лет, получение благоустроенного жилья, карьерный рост, возможность получения мест детям в детских садах строящегося поселка городского типа и другие преференции. Стажеры для поездки за рубеж отбирались, как принято тогда было в СССР, по анкетным данным. Предпочтение отдавалось членам КПСС, с безупречным моральным обликом, идеологически подготовленными к условиям капиталистической страны. Тем более, что срок командировки некоторых стажеров был более года, с прибытием членов семьи на место стажировки. [Все представленные фотографии, кроме особо оговоренных, взяты из группы «Кулешовка» на сайте «Одноклассники», Ок.ru; чертежи и технологические схемы выполнены автором]. В дальнейшем, в первые годы эксплуатации комбината, которые для любого завода являются не самыми простыми, стажировавшиеся за рубежом специалисты, в подавляющей массе, особо ничем себя не проявили. Постепенно они перешли на партийную, профсоюзную и общественную работу. Пребывание советских стажёров, учитывая добрососедские отношения с Францией в середине 70-х ХХ века, всячески приветствовалось местными властями на самом высоком уровне: отмечена во французской прессе встреча президента Французской Республики Франсуа Миттерана с советскими специалистами в г. Брив. Пусть во многом протокольная, но показывающая уровень взаимоотношений между СССР и Францией в этот период. Доброжелательные отношения между французскими и советскими специалистами продолжались и после приезда их для проведения монтажных и наладочных работ непосредственно на АКДП. Тем более, что французы привезли с собой массу специнструмента, расходных материалов и вспомогательного оборудования европейского образца, которые ускоряли монтажные и пусконаладочные работы. Не малое удивление советского персонала вызывали и раскрепощенные отношения между руководителями и рядовыми работниками французского контингента, абсолютно не свойственные на предприятиях СССР. Никаких разносов, разговоров на повышенных тонах, вмешательства в повседневную работу не допускалось. Даже на бытовом уровне «шеф» не считал для себя зазорным перехватить чашечку кофе с рядовым наладчиком во внеобеденное время или «стрельнуть» у него сигарету из открытой на столе пачки. Крайне неуютно советский персонал ощущал себя в ситуациях, когда француз предлагал слетать с ним, за компанию, к другу на Рождество или посетить на пару дней Париж!!! Это, в 1984 году, услышать подобное предложение, когда многие первый раз «вживую» увидели иностранцев!.. Приходилось изобретать всякие небылицы, чтобы мотивировать отказ от поездки. Мы отвечали истинно русским гостеприимством. Особенно французскому персоналу запомнился предновогодний «Голубой огонёк» с 1984 на 1985 год, проведенный совместно с советскими специалистами. Как они говорили позднее: «Мы и правнукам запретим когда-либо в жизни пробовать ваш напиток под названием "самогон"!». Но остались в старых записных книжках постаревших ветеранов АКДП адреса и телефоны французских специалистов, которыми так и не пришлось воспользоваться. И старые фотографии из семейных альбомов, где французы и русские рядом на завалинке употребляют обычный советский портвейн. А на заднем плане – подслеповатые окна с наличниками типичного деревенского домишки. Глава 2. НАЧАЛО СТРОИТЕЛЬСТВА АКДП Начиналось строительство «как всегда» в Советском Союзе – с закладки символического первого камня, речей партийных руководителей и заверений в быстром и качественном строительстве. И другие сопутствующие атрибуты имели место быть: непролазная грязь, резиновые сапоги до колен и ощущение, что придётся «пахать и пахать». Где закладывался символический первый камень, теперь не найти, точно известно одно – «крёстной» была Татьяна Филиппова, диспетчер строительного управления № 42 Стройтреста № 3 Главсевкавстроя – крупнейшей строительной организации на юге России. «Головной офис» будущего комбината, ввиду отсутствия каких-либо зданий на стройплощадке, разместился в 3-х комнатах одноэтажного здания по адресу: проспект Будённовский № 60 в городе Ростове-на-Дону. Первым директором строящегося комбината был назначен Юрий Иванович Васильев, работавший до назначения главным инженером объединения «Донконсерв». Потом он в течение многих лет занимал должность главного инженера АКДП. Буквально через месяц-полтора его сменил на должности директора с приставкой и. о. Илья Иванович Соколов, возглавлявший до этого назначения Батайский горисполком. Зам. директора по капитальному строительству в мае 1978 г. был назначен Борис Николаевич Колесников – профессиональный строитель с многолетним опытом. Уравновешенный, не амбициозный, корректный с людьми, он прожил долгую плодотворную жизнь до 91 года, заслужив репутацию у коллег «хорошего человека». Строительство как производственных корпусов, так и жилых домов, начиналось с намывки песчаной подушки высотой более 2-х метров. В сентябре 1978 года был установлен земснаряд, появились вагончики для столовой, диспетчерской, прорабской, склада и бытовки для рабочих. Все строители комбината запомнили чудовищную грязь, в которой порой тонули тракторы и машины, брошенные кое-как бетонные плиты временных подъездных путей, серый людской муравейник в фуфайках и резиновых сапогах. Сильно снижало темпы подготовки стройплощадки полное отсутствие жилья для строителей – их приходилось ежедневно доставлять из Азова, Батайска, Ростова. Поэтому первоочередной задачей стало строительство 5-ти этажных домов по ул. Крестьянской 127, 129, 131. Первый дом для строителей был построен в 1981 году: ул. Крестьянская, 131. Кто-то умный и дальновидный из руководителей стройки принял решение не возводить типичные временные бараки, а строить сразу капитальные кирпичные дома, хоть и с малогабаритными квартирами, но со всеми удобствами и отличной внутренней отделкой. Ветераны АКДП с теплотой вспоминают Ю. Н. Терюшкова – главного инженера стройтреста № 3, А. Д. Лещук – зам. начальника стройтреста № 3 по капитальному строительству, В. В. Садчикова и В. К. Елисеева – руководителей СУ – 42 [3]. В строительстве АКДП, по разным сведениям, принимало участие около 20 крупных строительных, монтажных и специализированных организаций. С самого начала стройка получила статус «ударной комсомольской» с соответствующим идеологическим сопровождением в прессе и на телевидении. Областные, городские газеты периодически публиковали призывы ускорить, улучшить, досрочно завершить, и прочее, и прочее, строительство крупнейшего в Европе комбината. По факту же, строители, в основном, были отнюдь не комсомольского возраста, и двигало ими обыкновенное желание получить в короткий срок благоустроенное жилье, что невозможно было на других предприятиях того же Азова, Ростова или Новочеркасска. Привлекала и возможность в дальнейшем влиться в коллективы, не обремененные «трудовыми династиями» со своими чуть ли не «клановыми» традициями, распространёнными на «старых» заводах, где руководящий дедушка старательно берёг свое кресло для внука, который ещё в первый класс ходил. Незначительную часть строителей составлял «спецконтингент» – условно-досрочно освобожденные заключённые, имеющие «не тяжкие» статьи. Они вливались в строительные бригады, не создавая особых проблем руководителям и рядовым членам коллектива. Осенью 1978 г. на намытой и спланированной площадке будущего комбината начались геодезические работы по разметке будущих корпусов. Первым геодезистом был Василий Титаренко со своими помощницами – Галиной Куреневой и Татьяной Ивановой. Кто из них забил первый колышек, фотокамера не зафиксировала, но то, что это были именно они, несомненно [3]. Вслед за геодезистами пришли бригады по забивке свай, появились первые краны. Первым объектом, построенным на стройплощадке, был РБУ (растворо-бетонный узел), затем склад импортного оборудования (рис. 1, позиция 12). Стоит отметить, что собственный РБУ на стройплощадке не обеспечивал в полной мере объем выпуска бетона, поэтому его приходилось доставлять автотранспортом за десятки километров из Батайска и Ростова. И это были не специализированные машины-миксеры, где бетон во время транспортировки постоянно перемешивался, сохраняя свою консистенцию, а обыкновенные самосвалы. После таких поездок бетон так уплотнялся, что из кузова автомобиля его выбивали кувалдами. Прибавьте к этому еще и то обстоятельство, что бетон мог прибыть на стройплощадку за десять минут до окончания рабочего дня… Отсюда и термин – «похоронить бетон», широко употребляемый на стройках. Означал он следующее: «Вези, брат, его до ближайшей канавы или лесополосы, там вываливай и быстро-быстро уезжай». Денег страна на строительство не жалела, на мелкие неувязки и недоработки внимания ни-кто не обращал. Лишь бы не нарваться на какой-нибудь «комсомольский прожектор» или рейд ОБХСС** . Объёмы работ были колоссальными, издержки производства легко компенсировались. Согласно источника первые бетонные блоки на стройплощадке укладывала бригада В. Ф. Сидоренкова из стройтреста № 3 [3]. В течение 1981-83 гг. темпы строительства увеличивались, были задействованы бригады плотников-бетонщиков СУ–42 В. П. Трапезникова, бригада из СУ–129 В. И. Азаренко, бригады каменщиков из СУ–129 И. В. Колесникова и штукатуров из СУ–42 В. Ф. Глущенко. По мере нарастания строительной готовности зданий и сооружений бригады треста «Южстальконструкция» приступили к монтажу металлоконструкций и крупногабаритного оборудования – бригада М. И. Ковалева. Бригада треста «Кавэлектромонтаж» В. И. Чернявского выполняла работы по монтажу линий электрообеспечения, монтажу электроподстанций и т. д. Бригада треста «Кавсантехмонтаж» Ю. Т. Борисова вела монтаж систем водоснабжения, водоотведения, систем теплообеспечения зданий. Монтажные бригады РМУ–1 (ремонтно-монтажное управление) Л. В. Иваненко, комплексные бригады из 22 СУ–103 Н. И. Пахомова и СУ–131 В. И. Фальченко внесли свой весомый вклад в строительство АКДП. Одновременно со строительством промышленных корпусов велось и строительство жилого поселка АКДП и объектов соцкультбыта: школа № 16, детского сада № 59 «Лакомка», «Кулинария», 144-квартирные дома по пер. Матросова № 4, № 6. Далее жилые «девятиэтажки» росли как грибы – в марте 1984 г. сдан в эксплуатацию дом по адресу пер. Матросова № 8, 9 мая 1985 г. получили ключи от квартир жители дома № 295 по улице Ленина, осенью 1985 г. – пер. Матросова № 1, № 2. Строительство жилых домов завершилось в 1990 году строительством дома № 35 по улице Пролетарской и посёлок приобрёл законченный вид (см. спутниковую карту АКДП). Величайшая в мире страна под названием СССР обеспечила совершенно бесплатно строителей комбината и их потомков комфортабельным жильём и социальной инфраструктурой без всякой грабительской ипотеки. Да и слова-то такого народ не знал. Прибавьте к этому мизерную плату за коммунальные услуги, пребывание в детских садах, практически бесплатные профсоюзные путёвки в санатории и лагеря отдыха детей – и как-то стыдно становится за наше ворчание по поводу отсутствия в магазинах чёрной икры и французской косметики. Во истину, «что имеем – не храним, потерявши – плачем». Глава 3 ШТАТНОЕ РАСПИСАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКИХ РАБОТНИКОВ АКДП Структура АКДП в начальный период существования предприятия несколько отличалась от устоявшейся системы управления крупных заводов, таких как Ростсельмаш, Атоммаш, завод Бериева (Таганрог). Да и по численности ИТР, рабочих и служащих АКДП, мягко говоря, не дотягивал до статуса крупного предприятия – около 2,5 тысяч работающих. И, тем не менее, крупнейшие предприятия имели типичную цеховую структуру внутри завода. Многопрофильность производственной деятельности цехов крупных заводов отнюдь не позволяла им обзаводиться атрибутами «государства в государстве» в лице собственного директора, главного инженера, главного бухгалтера, и массы сопутствующих отделов и служб. Фактически на территории АКДП, под крышей главного производственного корпуса, размещались два завода (согласно структуре) консервный и тароупаковочный и ряд иных подразделений, связанных общими энергетическими и транспортными коммуникациями (см. Генплан, рис. 1). С точки зрения здравого смысла – достаточно крупный цех с отдельными участками. Стеклотарный и ремонтно-механический заводы имели отдельные производственные корпуса. Даже в плановой советской экономике структура АКДП была громоздкой, перегруженной и не достаточно эффективной. Управленческие и технические решения проходили массу ненужных согласований, что для непрерывных производств, типа стекольного завода, были совершенно недопустимы. В свою очередь, директора заводов вынуждены были терпеть внутри заводской структуры такие же малоэффективные отделы и службы, согласно спущенного «сверху» штатного расписания (см. Приложение 1). На АКДП бытовала до конца 80-х годов фраза, в сердцах сказанная одним из директоров завода: «Была б моя воля, я бы платил некоторым «специалистам» двойной оклад – лишь бы они не появлялись на производстве!». В 90-х годах фраза оказалась востребованной. Но это было уже другое время! Эпоха смены экономической модели производства в масштабах целой страны. Правильное ли это было решение? Об этом спорят крупнейшие ученые, политологи и телевизионные болтуны уже более 30-ти лет, и понятно только одно – это случилось! Что будет дальше, не знает даже коварная дама История. Или мы не обращаем внимания на её намеки и предупреждения? В 2018 году в одной из местных газет прочитал статью с воспоминаниями первых строителей комбината и испытал шок. Руководитель французских шеф-монтажников Анри Кокибюс как-то, в неформальной обстановке за чашкой чая, зло пошутил: «Хотелось бы лет через двадцать приехать простым туристом на комбинат и посмотреть, как тут все развалено и бегают крысы…». Сказана сия сентенция была где-то в 1980-82 гг. А ведь чуть-чуть ошибся, на какие-то пять лет!.. Произошёл ОБЛОМ… согласно словарю Ожегова «облом, обломиться» означает: 1) сломаться, обрушиться под тяжестью; 2) достаться просто так, перепасть по случаю. Стоит отметить, что г-н Кокибюс был типом, мягко говоря, самым конфликтным среди французского персонала и в выражениях не стеснялся. Сполна использовал свой статус «большого босса» для прикрытия физиономии от внепланового бития и успешно избежал этой процедуры. Хотя руки у многих русских мужиков чесались…Что ж, остаётся только сожалеть, что госпожа История слишком зло пошутила. Глава 4 «Четвертый цех сварил металл – отсуетился. Отзаливал, отформовал – отматерился!» (Азовский поэт Юрий Ремесник) В течение 1982 года и первой половины 1983 г. монтаж и наладка основного оборудования АКДП были худо-бедно завершены. Приступили к работе: воздушно-компрессорная станция, водопроводно-канализационное хозяйство, котельная и другие службы энергообеспечения, участки внутризаводского электротранспорта со станцией зарядки аккумуляторов, общекомбинатовская служба вентиляции и кондиционирования и ряд других служб и подразделений, без которых невозможно функционирование производства. Котельная была оснащена паровыми котлами: тремя котлами ДЕ-25 производительностью до 35 тонн пара в час с параметром давления до 10 атмосфер и двумя водонагревательными котлами ПТМ-30, обеспечивающими горячей водой консервное производство и объекты соцкультбыта. Суммарно, по своим техническим параметрам, котельная АКДП приближалась к ТЭЦ. Монтаж и наладка котельной осуществлял трест РТЭ (Ростовтеплоэнерго). Первым начальником котельной был Валерий Андреевич Берг, впоследствии его сменил Анатолий Иванович Морозов. Воздушно-компрессорная станция была оснащена отечественным оборудованием, приборами КИП и А и обеспечивала устойчивую подачу сжатого воздуха давлением до 7 атмосфер для производственных нужд комбината. Водопроводно-канализационное хозяйство (ВКХ) имело аварийный запас воды в двух резервуарах-отстойниках объёмом по 3 тысячи кубических метров каждый, две насосные станции, оснащенные насосами типа НДВ, канализационно-насосные станции, станцию нейтрализации химических стоков. Кроме производственных нужд собственно комбината, ВКХ полностью обеспечивало подачу воды и отведение стоков из жилого поселка АКДП. Бессменным руководителем ВКХ был Анатолий Викторович Коваленко, выпускник НПИ (Новочеркасский политехнический институт), образцово-показательный руководитель, по меркам эпохи СССР. Первым, в производственной цепочке комбината, запускался составной цех стекольного завода. Такое название цеха пришло из XVIII века (когда шихту, особую смесь для варки стекла, «составляли» из отдельных компонентов), устоявшееся и общепринятое название по всей стране. Функционально цех представлял из себя несколько участков – участок выгрузки и хранения кварцевого песка, мела и доломита со своим крановым хозяйством и подъездными железнодорожными путями, оборудованием для выгрузки кальцинированной соды из спеццистерн-содовозов, кран-балок для выгрузки пакетированных грузов и т. п. Дробильно-размольный участок выполнял функции по измельчению, просеиванию и транспортировке компонентов шихты на конечный участок цеховой технологической цепочки – участок взвешивания и смешивания компонентов с получением конечного цехового продукта и его транспортировкой в стекловаренную печь машино-ванного цеха. Сразу уточню: отделение взвешивания-смешивания полностью было скомплектовано из импортного оборудования, закупленного фирмой «Sodeteg» в рамках контракта на строительство комбината, имело европейский дизайн и характеристики. Прочее вышеперечисленное оборудование было советским, одним из не самых плохих в конце 70-х годов ХХ века. Что касается проектных решений в части дробильно-размольного участка цеха, то оно было, мягко говоря, не удачным, о чем упоминалось ранее, потребовало колоссальных усилий для множества переделок. Все это легло на плечи слесарей-ремонтников бригады Игоря Харькина, а с 1985 года – Анатолия Пыжьянова, бригады электриков Сергея Александрова, слесарей КИП и А Виктора Романенко и многих, многих других. Ветераны цеха до сих пор считают период пуска цеха в эксплуатацию в ноябре 1983 г. самым сложным и трудным в своей карьере. Свою долю пакостей внесла и погода – весь январь и февраль 1984 года представлял из себя сплошную «черную бурю» из ветра, мороза и пыли. Выходили из строя системы отопления, начались аварии на электросетях и системах водоснабжения из-за рекордного падения уровня воды в реке Дон. А французские наладчики Жужу, Жаки и Рене, участвующие в пуске цеха, выучили трудные русские слова – «фуфайка» и «валенки», и узнали на практике, что они означают. Жаль не сохранились фотографии иностранцев в этих одеяниях, но вид у них был достаточно потешный. Пуск машино-ванного цеха стекольного завода, по официальным сведениям, произошёл 27 марта 1984 г. Состоялся митинг, звучали праздничные речи секретарей Азовского горкома партии В. И. Волкова и З. И. Артеменко, управляющего стройтрестом № 3 В. М. Сафарова, генерального директора АКДП М. И. Перкова, руководителя французских монтажников А. Кокибюса и других. Розжиг стекловаренной печи производили представитель фирмы «Сен-Габен» Пьер Порт и дочь стекловара – Верочка Барсова, совсем ещё ребенок. Печь имела производительность в 160 тонн стекла в сутки, была оснащена современными, на тот момент, средствами автоматики и контроля. Пять машинолиний, стеклоформующих машин типа IS-8, обеспечивали суммарное производство 64 млн. баночек для детских консервов и 36 млн. бутылочек для соков. Наличие в структуре АКДП собственного специализированного цеха по изготовлению формокомплектов позволяло быстро перейти на другой ассортимент стеклотары в случае необходимости, что сыграло огромную роль в последующие годы. Специалисты цеха: стекловары, машинисты, наладчики, имели большой опыт работы на стекольных заводах СССР. Стекловары В. Серпиков, В. Барсов, В. Бобков, И. Рябой приехали на АКДП со старых стекольных заводов Брянской области, Б. Айларов, А. Ахраменко – с Камышинского СТЗ, А. Кустенко – с Кишиневского стекольного завода. Часть машинистов и наладчиков: Ф. Морарь, А. Руссу, В. Бредов прибыли со стекольных заводов Молдавии, В. Мартыненко, братья В. Шорин и А. Шорин, В. Мокроусов, А. Шаповалов, В. Фисоченко, В. Рудов и многие другие «представляли географию» всего СССР от Архангельска до Новосибирска. ИТРовцы, кроме откровенного «балласта», направленного на комбинат по протекции, имели вообще уникальный опыт. Тот же И. А. Петецкий, А. А. Шаповалов, после пуска цеха в эксплуатацию, отодвинули своими знаниями, авторитетом и опытом в сторону доморощенных назначенцев «сверху». Это были «рабочие лошадки», способные решить любые возникающие технические проблемы, но не стремящиеся сделать карьеру, ибо в этом не было необходимости. Управленцами и организаторами более высокого уровня были А. П. Кривопуст и Н. И. Видющенко. Николай Иванович Видющенко, главный инженер стекольного завода с 1985 г., обладал колоссальным опытом и знаниями, публиковал научные работы в отраслевых журналах. Для него не было секретов в технологии и оборудовании стекольных заводов. Это сыграло немаловажную роль для молодых специалистов, прибывших по распределению на завод: Е. А. Никитиной (Приходченко), Н. А. Кудриной (Колесниковой), Н. А. Огиенко, В. Ф. Хохлач (Кобзарь). Все они – выпускницы Новочеркасского политехнического института. И проработали на стекольном заводе АКДП со дня пуска до последнего… дня жизни завода в 2007 году. Е. А. Никитина выросла из технолога составного цеха в зам. директора завода, Н. А. Огиенко – из мастера цеха в главного технолога, ее опыт и знания известны на многих стекольных заводах РФ. Как-то сразу, и удачно, сложился коллектив центральной заводской лаборатории. За все годы существования завода специалисты лаборатории не совершили практических ошибок, способных повлиять на качество выпускаемой продукции. Об Александре Прокофьевиче Кривопусте речь пойдет в отдельной главе, ибо он этого достоин, как человек, именем которого названы улицы в селе Кулешовка и проводятся спортивные турниры его памяти. В завершение описания пусконаладочных работ и первых лет эксплуатации стекольного завода «чистый официоз»: 02.04.1985 г. приказом № 131 в соответствии с приказом МПОХ РСФСР № 289 от 20.12.1984 г. «Стеклотарный завод Дирекции строящегося Азовского промкомплекса по производству консервов для детского питания» введен в состав «Азовского агропромышленного объединения детского питания» на правах производственной единицы. Аналогичные типовые приказы по другим заводам, входящим в структуру АКДП, официально фиксировали окончание строительных и пусконаладочных работ и переход в стадию эксплуатации предприятий. Интересны в этом плане воспоминания ветерановстроителей, которым приходилось обивать пороги московских министерств и ведомств, чтобы подписать акты о вводе в эксплуатацию заводов АКДП. А это – получить 33 (тридцать три!!!) подписи под актом от столичных чинуш, многие из которых могли и не знать, где такой Азов находится [4]. Глава 5. ПУСК В ЭКСПЛУАТАЦИЮ И ПЕРВЫЕ ГОДЫ РАБОТЫ КОНСЕРВНОГО ЗАВОДА Функционально консервный завод состоял из участков: 1. первичной обработки сырья; 2. участка взвешивания-смешивания и варки консервов; 3. участка термической обработки стеклотары; 4. участка расфасовки продукта; 5. участка пастеризации и стерилизации (в зависимости от типа выпускаемых консервов); 6. участка пакетирования и обандероливания продук- ции с передачей ее на склад технического хранения; 7. участок асептического хранения полуфабрикатов. Ряд участков: переработки мяса, риса, шпината – в эксплуатацию так и не были введены. В состав консервного завода входил экспериментальный цех для отработки рецептуры и технологических параметров новых ассортиментов консервов. Участок первичной переработки сырья состоял из технологических линий по переработке косточковых фруктов – вишни, черешни, сливы; линий по переработке яблок, линий по переработке овощей – тыквы, кабачков, моркови. Типовая схема технологической линии представлена на рис. 5. В зависимости от вида перерабатываемого сырья добавлялись специализированные агрегаты: для переработки тыквы и кабачков в состав линии добавлялась 4-дисковая машина-пила для грубого измельчения продукта; в линию переработки моркови – паровой очиститель для снятия кожицы. После обработки моркови паром давлением 10 атм. происходило автоматическое открытие загрузочного люка, происходил выброс отработанного пара в атмосферу, открывался люк выгрузки и продукт, очищенный от кожицы, поступал для дальнейшей переработки по линии. Грохот от сбрасываемого пара напоминал раскаты грома и был слышен в жилой зоне АКДП. Как потом признавались подросшие дети сотрудников АКДП, это была причина их детских страхов перед сном: «Опять дракон проснулся!!!» (из воспоминаний Натальи Бочкаревой). Сырье на переработку поступало, как непосредственно «с колес» в пик сезона, так и хранящееся в холодильнике комбината. Холодильник входил в структуру консервного завода на правах производственной единицы, но имел собственное руководство, штат мастеров-технологов и начальников смен. Подобное двоякое подчинение как руководителям консервного производства, так и руководителям АКДП было характерно для головного предприятия. А, как известно, «у семи нянек дитя без глаза…». Наладка и опробование оборудования участка первичной переработки сырья производилась совместными усилиями как французских, так и советских специалистов, и была выполнена удовлетворительно. Проблемы начались несколько позже и были вызваны не самым высоким уровнем подготовки технологического персонала к работе на импортном оборудовании. В общем, электрикам, механикам, слесарям КИП и А «досталось по полной». Но, в конечном итоге, в течение 2-3 лет коллектив участка, как и консервного завода в целом, – стабилизировался. Особо бестолковые покинули производство. Л. Морозова, Р. Умярова, С. Лобода, Е. Гиргало и многие другие трудились на участке почти 20 лет. Не самым лучшим был и директивный фактор ввода производства на проектные мощности без учета реальной производственной обстановки. Областное и союзное руководство требовало сверхпланового выпуска продукции для насыщения потребностей страны, быстрейшего освоения технологий. В ход шло все – приезды высокопоставленных чиновников, начальственные разносы и угрозы. Одновременно раздавались и «авансы» руководителям комбината: обеспечите досрочный выход «на проект» – готовьте «дырочки для орденов». Естественно, протоколы производственных совещаний не велись, поэтому остается уповать только на воспоминания ветеранов комбината, ибо в Азовском районном архиве заверили, что у них нет документов, отражающих историю АКДП (см. Приложение 4). Участок взвешивания и варки консервов был оснащен самым современным на тот период оборудованием и включал в себя ряд новинок европейского уровня: систему электронного контроля взвешивания и дозировки компонентов, реактивную вакуум-варку, систему многоступенчатого набора температуры варки с целью не допущения распада природных витаминов в сырье. Пульт управления процессом варки представлял из себя не только технический зал, но и помещение с элементами промышленной эстетики и образцовой эргономикой. Все технологические параметры выводились на большой экран пульта управления, что позволяло контролировать их даже из зоны расположения оборудования с расстояния более 20 метров. Операторы участка варки, в основной массе, имели среднетехническое образование и опыт работы на консервных заводах СССР, что позволило на этапе пуска в эксплуатацию избежать грубых ошибок. По мере наращивания проектной мощности завода, технологический персонал отлично освоил оборудование, коллектив участка стабилизировался на десятилетия. Шура Яковлева, Ира Текучева, Света Варакина, Андрей Кузьменко, Александр Веселоватский, Андрей Вандаловский… Какими они были молодыми, красивыми и жизнелюбивыми! И мечтали привести внуков на «наш» завод, показать, где трудились на благо страны… Не могу поименно перечислять всех моих коллег, уж пусть они меня простят за это. Их было две с половиной тысячи… И не их вина, что «наш» завод вдруг перестал быть нашим! Может быть, мы были излишне доверчивыми, поверив сладкоголосым демагогам? Так не мы одни – вся страна подверглась массовой «кашперизации»***. Участок расфасовки, стерилизации (пастеризации) представлен на рис. 8. Поступающие на промежуточный склад пакет-поддоны с баночками внутрицеховым электротранспортом, подвозились к началу технологической цепочки – машине (поз. 1, рис. 8), так называемому депаллетайзеру, которая производила расформирование поддона со стеклотарой и выгрузку на стол-накопитель для дальнейшей санобработки банок и бутылок перед расфасовкой продукта. Машина (поз. 1, рис. 8) работала в полуавтоматическом режиме – оператору приходилось лишь извлекать прокладки из гофрокартона между слоями банок и следить за исправностью пневмолепестков для извлечения стеклотары из слоев пакет-поддона. Машина (поз. 1, рис. 8) была оборудована системой электронной защиты оператора и не позволяла человеку находиться в зоне выгрузки стеклоизделий. Оборудование (поз. 2, 3, рис. 8) осуществляло обработку стеклотары перед наполнением продуктом и представляло из себя душирующие устройства с холодной и горячей водой; поз. 4 (рис. 8) была камерой для обработки стеклотары паром давлением до 3 атм., что обеспечивало обеззараживание от патогенных микробов. Кроме того, в качестве дополнительного контроля после поз. 4 (рис. 8) был установлен световой экран для визуального контроля стеклоизделий, с целью выявления возможного брака после жесткой термообработки. Наполнение и укупорка консервов происходила во вращающемся карусельном 64-секционном наполнителе с плавной регулировкой скорости, что было в начале 80-х годов абсолютно новым в производстве консервов в СССР. Электроника фирмы «Telemehanik» позволяла стабилизировать технологический режим путем варьирования скорости, не допускать переохлаждения стерилизованного продукта в наполнителе. К сожалению, надежность электронной «начинки» оказалась не на высоте: сразу же, после истечения гарантийного срока эксплуатации, она «почему-то» выходила из строя. Вначале электронику приходилось закупать за рубежом за валюту, потом это надоело, ввиду дороговизны, и наши русские умельцы создали, непосредственно на производстве, отечественные аналоги! Пусть они были не такими красивыми и малогабаритными, как в Европе, но функцию свою выполняли с успехом, к искреннему восторгу и удивлению французских «профи», периодически навещавших комбинат с деловыми визитами. Иностранцы так и не поверили, что их разработки, над которыми годами трудились ведущие фирмы Европы, способны изготовить «на колене» талантливые русские «левши». В зависимости от типа консервов – овощных или фруктовых, они поступали либо на стерилизацию в автоклавах**** (поз. 9, рис. 8), либо на пастеризацию (фруктовые). На рис. 8 пастеризатор не показан, устройство пастеризатора на рис. 9. Корпус пастеризатора (поз. 1, рис. 9) представлял из себя коробчатую конструкцию прямоугольного сечения из нержавеющей стали. Внутри находился сетчатый транспортер (поз. 2, рис. 9) с загруженными консервами. Сверху консервы с помощью душирующих устройств обрабатывались горячей водой температурой до 98 градусов (поз. 5, рис. 9) с последующим охлаждением до температуры 30 градусов в секции (поз. 5в, рис. 9). Теплоноситель на душирование (поз. 3, рис. 9) подавался насосами (поз. 4, 4а, 4б, 4в, рис. 9) по замкнутому циклу. Энергоносителем служил пар давлением до 10 атм., подаваемый на пастеризатор с помощью пневмоклапанов (на рис. 9 не показаны). Загрузка пастеризатора осуществлялась транспортером (поз. 7, рис. 9), выгрузка – (поз. 6, рис. 9). Значительно сложнее проходил технологический процесс подготовки консервов к стерилизации в автоклавах (поз. 9, рис. 8). Расфасованная и укупоренная в наполнителе (поз. 6, рис. 8) продукция поступала на специальную машину – паллетайзер, для укладки баночек в автоклавные корзины. Процесс был полностью автоматизирован, оператор осуществлял лишь функции контроля и управления. На отечественных консервных заводах процесс укладки банок в автоклавные корзины осуществлялся вручную, был крайне трудозатратным и низкоквалифицированным. Данный участок технологической цепочки – паллетайзер, был чисто европейским изобретением, выполненным по самым современным, на конец 70-х годов ХХ века, технологиям. Погрузка уложенной для стерилизации в автоклавах продукции осуществлялась автоматизированной транспортной системой, предложенной фирмой «Sodeteg» исключительно для АКДП, ибо даже в Европе подобный процесс осуществлялся с использованием ручного труда. Стерилизация продукции осуществлялась в автоклавах (поз. 9, рис. 8) горизонтальной загрузкой корзин фирмы «Logar» и была полностью автоматизированной: дисковое командно-исполнительное устройство было рассчитано на выполнение 4-х режимов стерилизации – паровоздушной, пароводяной, паровой и т. д. и обеспечивало стерилизацию от самых «жестких» температурных режимов до щадящих. Выгрузка корзин с банками из автоклавов также осуществлялась в автоматическом режиме. Далее стерилизованная продукция поступала на выгрузку (поз. 11, рис. 8) – машину депаллетайзер, которая производила выгрузку банок из автоклавных корзин с возвратом их по автоматизированному роликовому транспортеру к поз. 7, рис. 8. Технологически весь процесс загрузки – стерилизации – возврата корзин был кольцевым, с датчиками контроля перемещения, зонами безопасности и т. д. и был единственным подобным в Европе. И, тот редкий случай, когда иностранные проектировщики заложили в оборудование известный запас прочности, помимо заявленных технических условий. Выяснилось это случайно, во время неформального «соревнования» при проведении наладочных работ между советскими и французскими наладчиками: кто быстрее и лучше сработает для выхода на проектную мощность. Советские разогнали линию на 105% от проектной производительности, после чего французы перестали идти на подобные эксперименты. Но это был единичный случай, более никем и никогда не повторенный в истории АКДП. Осталось только фото (см. фото на стр. 39) и фамилии: Павел Марченко, Виктор Уманцев, Эдуард Берлайн, Виктор Андреев. Завершался технологический процесс изготовления консервов на машинах (поз. 11, рис. 8), где производилась выгрузка продукции из автоклавных корзин и передачу продукции на конечную технологическую машину (поз. 12, рис. 8), производилась укладка продукции на пакет-поддоны для передачи ее на склад технического хранения на 21 день. Перед отправкой пакет-поддоны обандероливались, т. е. перетягивались специальной лентой для устойчивости слоев продукции (поз. 13, рис. 8). После 21-дневной выдержки продукции на складе технического хранения она поступала в фабрикатный цех для оформления товарного вида и окончательной упаковки. Пакет-поддоны расформировывались, проходили машину контроля на бомбаж, т. е. бракованная, в силу разных причин, продукция автоматически отделялась с последующей утилизацией, затем баночки оклеивались этикеткой с названием продукции и поступали на упаковку в коробки из гофрокартона по 6 штук. Далее, коробки с баночками поступали на машину для формирования «блоков», где упаковывались по 8 коробок в отдельную картонную упаковку, обтягивались термоусадочной пленкой и формировали пакет-поддон готовой продукции, который поступал на склад готовой продукции для последующей отправки потребителям. На этом производственный цикл комбината детского питания завершался. Фабрикатный цех был практически полностью автоматизирован с минимальной долей ручного труда на вспомогательных операциях. Весь производственный цикл, от поступления сырья на переработку до отгрузки потребителям готовой продукции, находился под жесточайшим контролем лаборатории консервного завода и зам. директора по качеству. Прибывающее на комбинат сырье контролировалось работниками лаборатории на соответствие ГОСТу для консервов детского питания, который включал в себя отсутствие ядохимикатов, пестицидов и минимальное количество нитратов. Кроме того, технологические трубопроводы и оборудование консервного завода постоянно проходили санитарную обработку дезинфицирующими реагентами со специальной станции. В штате лаборатории находился отдел по проведению микробиологических анализов с целью выявления патогенных микробов. За все годы работы комбината не было получено ни одной рекламации от потребителей на качество продукции. Долгие годы лабораторию возглавляла Татьяна Ивановна Лобанова (до 1993 г.), человек исключительной честности и порядочности, коммунист в истинном значении этого слова. С 1994 г. коллективом лаборатории руководила, вплоть до самого закрытия комбината, Людмила Петровна Самсонова. Коллектив лаборатории, его костяк: Татьяна Колесниченко (старший микробиолог), Нина Дикова (аналитик), Вера Дорохова, Елена Кожевникова, Галина Кубай (лаборанты) – успешно трудились в коллективе более 20 лет. И опять прозвучит сакраментальная фраза: «Пока не случился ОБЛОМ…». Совсем не юным женщинам пришлось с нуля осваивать новые профессии и искать работу в окрестных городах в нескольких часах езды от дома. Боже! За что им выпали такие испытания, за какие грехи? И кто и когда за это ответит?.. Консервное производство, будучи головным предприятием, было основным потребителем теплоэнергоресурсов АКДП. Магистральные паропроводы высоких параметров, коммуникации сжатого воздуха, системы водоснабжения и водоотведения требовали постоянного внимания при эксплуатации. То же относится и к системам электроснабжения и приборам КИП и А, поэтому штат работников энергообеспечения был достаточно обширным. Службой руководил главный энергетик, имеющий в подчинении двух старших мастеров, непосредственно курирующих повседневные работы по обслуживанию и ремонту оборудования. До начала 90-х годов эту функцию выполняли В. И. Волов и А. Н. Александров. Позднее, в середине 90-х, службой руководили Э. Б. Волков и В. Л. Леонов, переехавшие из Грузии в Россию после начала антирусского «шабаша» в бывших союзных республиках. Грамотные, квалифицированные специалисты, многое сделавшие для производства. В. Л. Леонов впоследствии возглавил работу крупных теплоснабжающих организаций Азовского района. Э. Б. Волков после 1995 года работал на руководящих должностях в крупных коммерческих фирмах Ростова-на-Дону. Человек исключительной силы воли и оптимизма, мужественно боровшийся в последние годы жизни с неизлечимой болезнью. Светлая ему память! Функции непосредственного руководства ремонтным персоналом возлагались на бригадиров – наиболее опытных рабочих, чаще всего выдвигаемых самими трудовыми коллективами. Легендарной личностью был в этом плане бригадир теплотехников Иван Петрович Маринич, трудившийся на комбинате с 1983 по 1990 год. Ветеран Великой Отечественной войны, вступивший в партию в октябре 1941 г., когда фашисты рвались к Москве, – в это время вступить в партию было величайшим мужеством и верой в нашу Победу, – человек исключительной честности и принципиальности, цементировал молодой коллектив завода. Заезжие партийные и хозяйственные деятели, прибывающие периодически «вдохновить, ускорить, улучшить», старались не попадаться на пути несколько грузной фигуры «Петровича» – себе дороже! К сожалению, фото И. П. Маринича у коллег не сохранилось, осталась только добрая память об этом человеке. ПРОДОЛЖЕНИЕ ЗДЕСЬ _________________ Примечания * Условная банка – единица учёта всех видов консервной продукции. Приняты два вида условной банки: объёмная и весовая. За условную объёмную банку принято считать жестяную банку вместимостью 353,4 см³, за весовую – банку вместимостью 400 г. продукта. ** ОБХСС – отдел по борьбе с хищениями социалистической собственности. Отделы входили в структуру МВД СССР. *** Анатолий Кашперовский, врач-психотерапевт, осуществлял в 90-е годы прошлого столетия массовое зомбирование населения страны посредством телевидения – единственный случай в мировой практике. **** Автоклав – герметичный аппарат для различных операций, требующих нагрева под давлением выше атмосферного; пастеризатор – аппарат, служащий для термической обработки пищевых продуктов, при доведении температуры продукта до определенного технологическими требованиями значения и выдержки его при этой температуре некоторое время, а также последующее охлаждение продукта до температуры хранения; рециркуляция – многократное использование одного и того же теплоносителя в замкнутой системе. Список источников и литературы 1. Решение Азовского райисполкома от 24 августа 1967 г. № 271 фонд № 84, опись 1, дело 170, стр. 168. Азовский районный архив. 2. Газета «Красное Приазовье» от 8 апреля 1983 г. 3. Газета «Читай-Теленеделя» № 16 от 17.04.18 «Они были первыми», статья Елены Красновой. 4. Газета «Читай-Теленеделя» № 49 от 08.12.2020 г., статья «Я не могу сказать им «нет». Источники: Номер источника в квадратных скобках соответствует номеру в библиографическом списке. Остальное: архив автора и соц.сети | |

| Категория: По краю Донскому | Добавил: Искатель (23.11.2021) | Автор: Городецкий Борис Анатольевич | |

| Просмотров: 5530 | Нравится: 0 | Комментарии: 11 | Теги: | |